¿Qué normas de higiene deben seguirse en el envasado de alimentos?

¿Qué normas de higiene deben seguirse en el envasado de alimentos?

En la industria alimentaria, el embalaje desempeña un papel fundamental no solo para proteger los productos, sino también para garantizar su seguridad e higiene. Cumplir con estrictos estándares de higiene durante el proceso de envasado es esencial para evitar la contaminación y mantener la confianza del consumidor. Entonces, ¿qué estándares de higiene se deben seguir en el envasado de alimentos?'Exploremos las consideraciones clave.

1. Uso de materiales de calidad alimentaria

Los materiales de envasado deben cumplir con las normas nacionales e internacionales de seguridad alimentaria, como la FDA (Administración de Alimentos y Medicamentos de EE. UU.) o las normas de la UE sobre materiales en contacto con alimentos. Estos materiales deben ser atóxicos, inodoros y químicamente estables para evitar reacciones con los alimentos. Las opciones más comunes incluyen plásticos de calidad alimentaria, papel y papel de aluminio, que garantizan la frescura y protegen el producto de influencias externas.

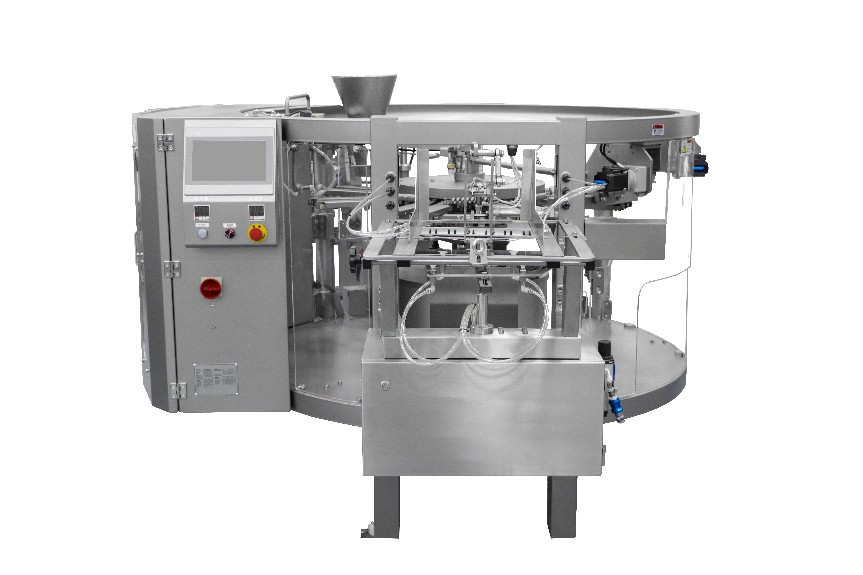

2. Diseño higiénico de equipos de envasado

Los equipos de envasado deben estar diseñados para cumplir con las normas sanitarias, lo que garantiza una limpieza y un mantenimiento sencillos. Los componentes que entran en contacto directo con los alimentos suelen estar fabricados en acero inoxidable 304 o 316, conocido por sus propiedades resistentes a la oxidación y seguras para los alimentos. Los equipos no deben tener ángulos muertos ni zonas difíciles de limpiar, lo que minimiza el riesgo de crecimiento bacteriano.

3. Entorno de producción estéril

Las líneas de envasado de alimentos deben funcionar en un entorno controlado y estéril, especialmente en el caso de productos perecederos como productos lácteos o jugos. Las salas blancas equipadas con sistemas de filtración de aire ayudan a mantener los niveles adecuados de humedad y temperatura. La limpieza y desinfección periódicas del área de producción son fundamentales, y el personal debe usar equipo de protección adecuado, como guantes, mascarillas y redes para el cabello, para reducir los riesgos de contaminación.

4. Control de calidad estricto

Durante el proceso de envasado se deben realizar controles de calidad exhaustivos, que incluyen la inspección para detectar problemas como fugas, rasgaduras o sellado inadecuado. Los detectores de metales pueden identificar objetos extraños y se debe verificar la precisión de la información impresa, como las fechas de producción y los números de lote.

5. Diseño de embalaje anticontaminación

Los envases de alimentos deben proteger los productos de la contaminación externa, como la humedad, el oxígeno, los insectos y la luz ultravioleta. Por ejemplo, los envases sellados al vacío o en atmósfera modificada prolongan la vida útil, mientras que los materiales antimicrobianos reducen aún más los riesgos bacterianos.

6. Certificaciones y etiquetas de conformidad

Todos los envases de alimentos deben cumplir con las certificaciones de higiene pertinentes, como la norma ISO 22000 sobre gestión de la seguridad alimentaria o el sistema HACCP (análisis de peligros y puntos críticos de control). Estas certificaciones no solo garantizan la higiene, sino que también generan confianza en los consumidores. Las etiquetas deben indicar claramente los detalles del producto, incluidos los ingredientes, la fecha de producción, la fecha de caducidad y las instrucciones de almacenamiento, lo que garantiza la transparencia para los clientes.

7. Función de las máquinas de envasado avanzadas en materia de higiene

Las máquinas de envasado modernas desempeñan un papel fundamental a la hora de garantizar la higiene en el envasado de alimentos. Los procesos automáticos de llenado, sellado y etiquetado minimizan el contacto humano con el producto, lo que reduce significativamente los riesgos de contaminación. Las máquinas equipadas con sistemas CIP (limpieza in situ) garantizan una limpieza exhaustiva de los componentes internos, mientras que funciones como la esterilización por rayos UV o los filtros HEPA mantienen la higiene durante el funcionamiento. Además, las máquinas avanzadas permiten a los fabricantes manipular productos sensibles, como líquidos o polvos, con precisión, manteniendo los estándares de higiene en diversos formatos de envasado. Al integrar sensores inteligentes y monitorización automatizada, estas máquinas detectan y resuelven posibles problemas de higiene en tiempo real, lo que garantiza la seguridad y la eficiencia.

1. Uso de materiales de calidad alimentaria

Los materiales de envasado deben cumplir con las normas nacionales e internacionales de seguridad alimentaria, como la FDA (Administración de Alimentos y Medicamentos de EE. UU.) o las normas de la UE sobre materiales en contacto con alimentos. Estos materiales deben ser atóxicos, inodoros y químicamente estables para evitar reacciones con los alimentos. Las opciones más comunes incluyen plásticos de calidad alimentaria, papel y papel de aluminio, que garantizan la frescura y protegen el producto de influencias externas.

2. Diseño higiénico de equipos de envasado

Los equipos de envasado deben estar diseñados para cumplir con las normas sanitarias, lo que garantiza una limpieza y un mantenimiento sencillos. Los componentes que entran en contacto directo con los alimentos suelen estar fabricados en acero inoxidable 304 o 316, conocido por sus propiedades resistentes a la oxidación y seguras para los alimentos. Los equipos no deben tener ángulos muertos ni zonas difíciles de limpiar, lo que minimiza el riesgo de crecimiento bacteriano.

3. Entorno de producción estéril

Las líneas de envasado de alimentos deben funcionar en un entorno controlado y estéril, especialmente en el caso de productos perecederos como productos lácteos o jugos. Las salas blancas equipadas con sistemas de filtración de aire ayudan a mantener los niveles adecuados de humedad y temperatura. La limpieza y desinfección periódicas del área de producción son fundamentales, y el personal debe usar equipo de protección adecuado, como guantes, mascarillas y redes para el cabello, para reducir los riesgos de contaminación.

4. Control de calidad estricto

Durante el proceso de envasado se deben realizar controles de calidad exhaustivos, que incluyen la inspección para detectar problemas como fugas, rasgaduras o sellado inadecuado. Los detectores de metales pueden identificar objetos extraños y se debe verificar la precisión de la información impresa, como las fechas de producción y los números de lote.

5. Diseño de embalaje anticontaminación

Los envases de alimentos deben proteger los productos de la contaminación externa, como la humedad, el oxígeno, los insectos y la luz ultravioleta. Por ejemplo, los envases sellados al vacío o en atmósfera modificada prolongan la vida útil, mientras que los materiales antimicrobianos reducen aún más los riesgos bacterianos.

6. Certificaciones y etiquetas de conformidad

Todos los envases de alimentos deben cumplir con las certificaciones de higiene pertinentes, como la norma ISO 22000 sobre gestión de la seguridad alimentaria o el sistema HACCP (análisis de peligros y puntos críticos de control). Estas certificaciones no solo garantizan la higiene, sino que también generan confianza en los consumidores. Las etiquetas deben indicar claramente los detalles del producto, incluidos los ingredientes, la fecha de producción, la fecha de caducidad y las instrucciones de almacenamiento, lo que garantiza la transparencia para los clientes.

7. Función de las máquinas de envasado avanzadas en materia de higiene

Las máquinas de envasado modernas desempeñan un papel fundamental a la hora de garantizar la higiene en el envasado de alimentos. Los procesos automáticos de llenado, sellado y etiquetado minimizan el contacto humano con el producto, lo que reduce significativamente los riesgos de contaminación. Las máquinas equipadas con sistemas CIP (limpieza in situ) garantizan una limpieza exhaustiva de los componentes internos, mientras que funciones como la esterilización por rayos UV o los filtros HEPA mantienen la higiene durante el funcionamiento. Además, las máquinas avanzadas permiten a los fabricantes manipular productos sensibles, como líquidos o polvos, con precisión, manteniendo los estándares de higiene en diversos formatos de envasado. Al integrar sensores inteligentes y monitorización automatizada, estas máquinas detectan y resuelven posibles problemas de higiene en tiempo real, lo que garantiza la seguridad y la eficiencia.

Obtenga el último precio? Le responderemos lo antes posible (dentro de las 12 horas)